信息詳情

壓力容器拋丸機:高表面處理的核心利器

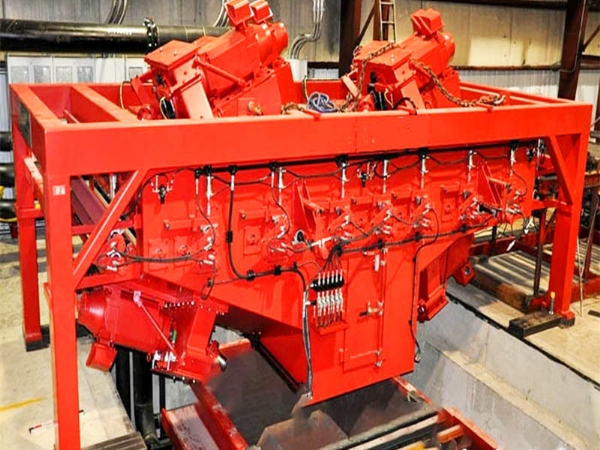

在壓力容器制造與維護領域,表面處理是確保設備安全、耐用的關鍵環節。壓力容器拋丸機作為專業的表面處理設備,通過高速拋射彈丸,對容器表面進行清理與強化,有效提升設備性能與使用壽命。以下從功能特性、技術原理、應用場景等方面,為您詳細介紹壓力容器拋丸機。

一、核心功能與顯著優勢

1. 高除銹除垢

拋丸機可快速去除壓力容器表面的鐵銹、氧化皮、焊渣及舊涂層等雜質。憑借高速旋轉的拋丸器將彈丸以 60 - 80m/s 的速度拋射到容器表面,通過沖擊力與摩擦力,實現無死角清理,效率遠超人工打磨與化學清洗,大幅縮短工期。

2. 強化表面性能

在清理表面的同時,彈丸的沖擊使容器表面產生塑性變形,形成殘余壓應力層,顯著提升材料的抗疲勞強度與耐腐蝕性能,有效降低壓力容器在高壓、高溫環境下發生裂紋、腐蝕的風險,保障設備長期穩定運行。

3. 處理,提高涂裝質量

經過拋丸處理的表面粗糙度達到 Sa2.5 - Sa3 級標準(國際噴砂除銹等級),形成均勻的微觀凹凸結構,極大增強涂料、防腐層與基體的附著力,減少涂層剝落現象,延長防護層使用壽命,降低后期維護成本。

二、工作原理與技術結構

1. 運行原理

拋丸機通過電機驅動拋丸器葉輪高速旋轉,彈丸在離心力作用下沿定向套窗口飛出,經分丸輪導向后,從葉片端部呈扇形高速拋向壓力容器表面。完成處理的彈丸、雜質等通過回收系統(如螺旋輸送機、提升機)輸送至丸料分離裝置,分離出的合格彈丸循環使用,雜質則被排出設備。

2. 關鍵結構部件

- 拋丸器:設備核心部件,采用高鉻合金材質葉輪與葉片,耐磨性能優異,可根據容器尺寸、處理需求配置多臺拋丸器,實現多角度、拋射。

- 室體結構:采用高強度鋼板焊接而成,內壁鋪設耐磨橡膠板或錳鋼板,有效吸收彈丸沖擊力,防止室體磨損;配備密封門與觀察窗,便于裝卸工件與實時監控處理過程。

- 除塵系統:集成脈沖式布袋除塵器,可收集拋丸過程中產生的粉塵,使排放濃度低于國家標準,營造清潔環保的作業環境,保障操作人員健康。

三、多樣化應用場景

1. 壓力容器制造環節

在新制壓力容器生產中,對罐體、管道、封頭進行拋丸處理,為后續焊接、涂裝工序提供優表面基礎,確保設備符合 ASME、GB150 等國內外標準,提升產品整體質量與市場競爭力。

2. 設備維修與翻新

針對使用中的壓力容器,定期拋丸處理可有效清表面腐蝕層,檢測潛在缺陷;對于需要翻新的舊設備,徹底的拋丸清理能使設備恢復原始性能,延長使用壽命,降低更換成本。

3. 不同材質與規格適配

適用于碳鋼、不銹鋼、合金鋼等多種材質的壓力容器,無論是小型氣瓶,還是大型儲罐、反應釜,通過調整拋丸參數(如彈丸類型、拋射角度、運行速度),均可實現理想處理效果。

四、安全與維護保障

1. 多重安全防護

設備配備光電感應裝置,當人員誤觸危險區域或設備異常時,自動觸發急停系統;拋丸室設有聯鎖保護裝置,確保門未關閉時設備無法啟動,杜絕彈丸飛濺傷人風險。

2. 便捷維護設計

采用模塊化結構,易損件(如葉片、定向套)更換便捷,無需專業工具即可快速拆卸安裝;配備智能診斷系統,實時監測設備運行狀態,提前預警故障隱患,降低停機時間與維護成本 。

壓力容器拋丸機以其安全的特性,成為壓力容器行業不可或缺的表面處理設備。無論是提升產品品質,還是保障設備安全運行,它都發揮著至關重要的作用,為工業生產的穩定保駕護航

當前位置:

當前位置:

咨詢電話:151-5368-7113

咨詢電話:151-5368-7113

噴粉設備

噴粉設備

2025-6-12

2025-6-12 47

47

首頁

首頁

產品

產品

電話

電話